Polskie agrolotnictwo w Sudanie: "Wyzwania organizacyjne Bazy Agrolotniczej..."

Zapraszamy do lektury nowego cyklu portalu dlapilota: "Polskie agrolotnictwo w Sudanie", przybliżającego wyzwania codzienności setek pilotów wykonujących na przestrzeni prawie 42 lat prace agrolotnicze w tym afrykańskim kraju. Temat opracował na podstawie m.in. własnych doświadczeń Lesław Karst, Prezes Warszawskiego Klubu Seniorów Lotnictwa.

Agrolotnictwo to dziedzina polskiego lotnictwa, w której odnosiliśmy znaczne sukcesy, a o której obecnie mało się mówi i pisze. Można z pełną odpowiedzialnością stwierdzić, że model organizacyjny naszego agrolotnictwa nie miał odpowiedników w świecie i był wzorcowy. Polska była liderem światowym zarówno w produkcji samolotów i śmigłowców dla rolnictwa (ponad 12 tys. szt.), ich eksporcie (do ponad 40 krajów) oraz oferowaniu usług Co istotne i warte podkreślenia, wszystkie kontrakty (w ponad 20 krajach), realizowane były przy wykorzystaniu produkowanych w Polsce samolotów i śmigłowców.

Na tle prac w Sudanie rozgrywała się historia rozwoju samolotu PZL106 Kruk. Powstał on i wszedł do eksploatacji w okresie największego rozkwitu usług w Egipcie i Sudanie i przez wiele sezonów był obok An-2 podstawowym typem przy realizacji oprysków. Niniejszy cykl publikacji został przygotowany z myślą o upamiętnieniu tej bogatej i ciekawej historii polskiego lotnictwa. Najdłużej, bo przez 42 lata usługi agrolotnicze prowadzono w Sudanie, gdzie angażowały największą ilość sprzętu latającego, transportowego oraz personelu i obejmowały różnorodne zakresy prac, często w ekstremalnych warunkach

Pomimo trudnych warunków pobytu i pracy czy zdarzających się wypadków, nigdy nie brakowało chętnych do wyjazdu do Afryki. Pilotów zachęcała do tego możliwość poznania egzotycznych miejsc, sprawdzenia się w trudnych warunkach i oczywiście kwestie finansowe. Realizowanie kontraktów wymagało często improwizacji i pokonywania nieprzewidzianych trudności, ale dawało dużą satysfakcje i było szkołą w kierowaniu operacjami lotniczymi i zasobami ludzkimi.

Baza Agrolotnicza w Sudanie

Miasto Hassaheisa jest symbolem pracy polskich agrolotników w Sudanie. Leży 140 km na południe od Chartumu nad Nilem Błękitnym przy szosie asfaltowej z Chartumu do Wad Medani i dalej do Port Sudanu oraz Sennaru i Kosti. Położona jest na wysokości środka głównego terenu upraw bawełny -Geziry. Tu najpierw od sezonu 1970/71 w wynajętym domu, zlokalizowana została “komendantura” czyli siedziba kierownictwa Akcji agrotniczych oraz część magazynu. Sprzęt naziemny i części wielkogabarytowe natomiast na lotnisku bazowym w Messalamii, rejonie w którym wykonywano prace i który był położony najbliżej od Hassaheisy. Lotnisko w Messalamii położone było wśród pól bawełny a dojazd prowadził drogami gruntowymi. Były one trudne do przebycia w porze deszczowej na początku sezonu, gdy przylatywały samoloty i uruchamiano akcję

W 1974 r. przeniesiono sprzęt naziemny, magazyny i lądowisko na wynajęty prywatny teren przylegający do szosy na południowych przedmieściach Hassaheisy. Od tego czasu do końca pracy w Sudanie była tam zlokalizowana baza agrolotnicza.

Baza w Hassaheisie w 1979 r. bez zabudowań magazynowych i wiat

Do 1991r ,czyli zakończenia działalności w Egipcie baza techniczna obsługująca samoloty pracujące w Afryce znajdowała się miejscowości Benha leżąca 50 km na północ od Kairu. Tu w latach 1974/75 zbudowano wiaty hangarowe, magazyny i warsztaty. Samoloty po zakończeniu sezonu w Sudanie wracały tu i były przygotowywane do następnych sezonów w Egipcie i Sudanie. Najpierw były to samoloty PZL-101 Gawron a potem PZL106 Kruk, które je zastąpiły. Samoloty An-2 wracały do Polski aby wziąć udział we wiosennych pracach w kraju. Dolatywały one w miarę potrzeb do Egiptu w maju a w sierpniu do Sudanu lub do innych krajów w których zawarte zostały kontrakty.

Wjazd na teren bazy -traktory Ursus na pierwszym planie

Pierwszy kontrakt. w Sudanie w sezonie 1967/68 bazował na lokalnym sprzęcie naziemnym wynajętym w Sudanie., ale już w czasie następnych sezonów sprowadzono pierwsze traktory i cysterny z Polski

W miarę ugruntowywania działalności w Sudanie konieczne było zwiększanie ilości własnego sprzętu naziemnego wymaganego kontraktem. Były to traktory, przyczepy, cysterny do przygotowywania chemikaliów, samochody terenowe i osobowe do transportu załóg oraz ciężarowe i autocysterny do transportu paliw. Cały ten sprzęt był sukcesywnie dostarczany z Polski drogą morską do Port Sudanu a następnie transportowany 1200 km do Hassaheisy.

Transport części i nowych cystern z Port Sudanu

Ponadto kierownictwo kontraktu i służby handlowe posiadały kilka samochodów osobowych dla przejazdów do Chartumu ,gdzie była możliwa łączność z krajem, kontaktów z kontrahentami i agentami. W latach 80 ilość pojazdów posiadanych w Sudanie wynosiła ok 300 jednostek. Po zakończeniu sezonu opryskowego i odlocie samolotów, do pracy przystępowała grupa remontowa z głównym zadaniem przygotowania tych pojazdów do następnego sezonu . Dla zapewnienia sprawności tego sprzętu w czasie sezonu i prowadzenia remontów przed sezonem konieczne było posiadanie magazynów części zamiennych i różnego wyposażenia warsztatowego. Z kolei eksploatacja w czasie sezonu kilku typów samolotów wymagała posiadania części zamiennych do samolotów, silników i wyposażeń agrolotniczych oraz osprzętu. Według wymagań kontraktowych konieczne było gromadzenie przed sezonem zapasów paliw i olejów na min 2 opryski. Tym wszystkim wymaganiom musiała sprostać centralna baza techniczna.

Początkowo bazę stanowił otoczony płotem plac, na którym ustawione były pojazdy. Magazyn ulokowany był w skrzyniach transportowych i namiotach. Temperatura osiągała ok. 50 st C. Zapiaszczenie, a po deszczach lepiące się błoto było dużym utrudnieniem w pracy. Rozpoczęto zatem stopniowo budowę lekkich budynków magazynowych i wiat remontowych.

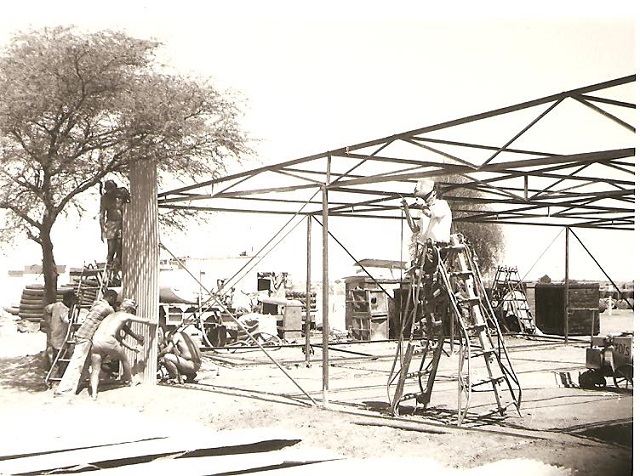

Spawanie konstrukcji magazynu

Wykonywano je z kątowników stalowych a ściany i dachy z blachy falistej. Podłogę magazynów i warsztatów wykonano z cegieł zalanych zaprawą cementową. Prace prowadzono wg własnego projektu siłami grupy remontowej, wspomaganej pracownikami lokalnymi i to bez konieczności zatwierdzania planów i uzyskiwania pozwolenia na budowę. Budowę prowadzono przez kolejne sezony od 1979 do 1983 r.

Magazyn części lotniczych

Najtrwalszym obiektem był murowany budynek, który mieścił magazyn części drobnych, laboratorium osprzętu i akumulatorownię. Metalowe drzwi i okna wykonano własnymi siłami. Dla potrzeb prac murarskich wykonano nawet metalowe taczki nie znane w Sudanie. Powstał też kanał i najazd do obsługi samochodów.

Najazd dla samochodów dostawczych i terenowych

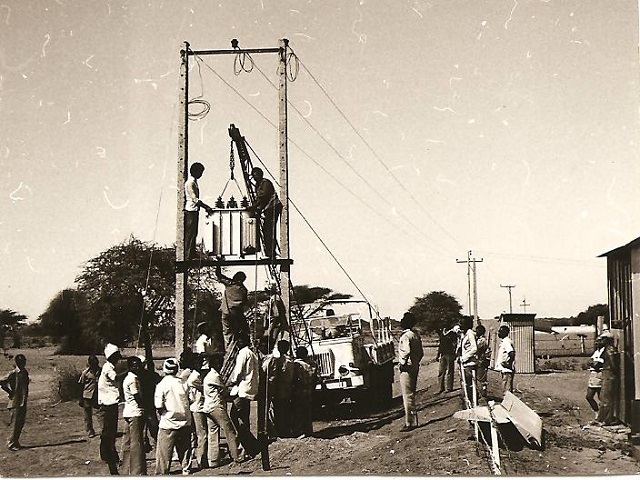

Do prac spawalniczych, napędu tokarki i innych narzędzi używano agregatu prądotwórczego. Kolejnym wyzwaniem była więc elektryfikacja bazy. Lokalny zakład energetyczny udostępnił jedynie słupy betonowe i przewody dla doprowadzenia linii elektrycznej do transformatora. Poszukiwanie transformatora trwało pół roku. Centralne biura w Chartumie, składnica w Port Sudanie, oraz inne lokalne zakłady energetyczne nie były w stanie nam pomóc. Dopiero przypadkowy kontakt z sudańskim inżynierem, po studiach w ZSRR otworzył możliwość zakupu, (oczywiście podparty produktami naszej destylacji). Wewnętrzną instalację elektryczną bazy, wykonał mechanik osprzętu. W oddzielnym pomieszczeniu zamontowano również rozdzielnię, umożliwiającą przejście na zasilanie agregatem prądotwórczym w czasie braku prądu w sieci.

Montaż transformatora

Teren bazy i ogrodzenie wyposażono w lampy zewnętrzne. Te wszystkie budynki pozwoliły poprawić znacznie warunki pracy oraz magazynowania części i służyły przez następne 25 lat.

Ze strony polskiej w składzie grupy remontowej między sezonami opryskowymi znajdowali się głównie kierowcy-mechanicy samochodowi, spawacz, tokarz, ślusarz i magazynier. W okresie wzmożonych napraw traktorów przebywali również przedstawiciele serwisu z wytwórni Ursusa.

Remont traktorów Ursus pod wiatami

Po zakończeniu działalności przez ZUA w Egipcie i opuszczeniu bazy w Benha jak również zaprzestaniu prac dla rolnictwa w Polsce, od 1991r. samoloty po sezonie pozostawały w Sudanie. Baza w Hassahejsie stała się miejscem dla wykonywania różnych prac remontowych i obsługowych samolotów dla kolejnych sezonów w Sudanie czy też dla kontraktów w innych krajach rejonu. Od 1991r, w grupach remontowych uczestniczyli więc ponadto mechanicy lotniczy, mechanicy osprzętu lotniczego, ślusarze i spawacze lotniczy z doświadczeniem przy pracach remontowych. Grupy liczyły ok. 10 osób. Kierownikiem często był pilot ze znajomością języka angielskiego, dla kontaktów z agentem i różnymi urzędami sudańskimi oraz aby wykonywać obloty samolotów czy realizować krótkie zlecenia np. zwalczanie komarów nad większymi miastami.

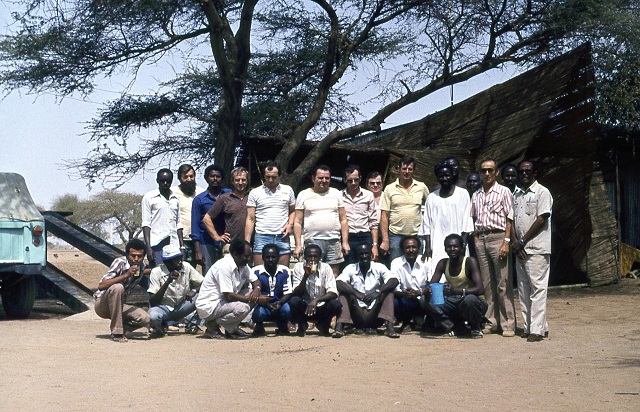

Poza pracownikami z Polski w bazie zatrudniani byli pracownicy lokalni jak dozorcy, kierowcy, robotnicy do załadunku paliw jak również do innych prac pomocniczych. Z biegiem lat grupa ta ustabilizowała się, nabierając doświadczenia stali się dobrymi kierowcami wszystkich pojazdów jak też mechanikami naprawiającymi samochody i traktory. Kilku nauczyło się nawet języka polskiego, tak że nie mieli trudności w porozumiewaniu się z polskimi pracownikami. W różnych okresach liczba pracowników lokalnych zmieniała się. W latach 80-tych między sezonami, w okresie intensywnych remontów dochodziła do 20 osób.

Polscy i sudańscy pracownicy bazy

Zatrudniani byli zgodnie z sudańskim prawem pracy. Opłacano za nich podatek, zapewniano im odzież ochronną i roboczą. Podczas sezonu opryskowego bardziej doświadczeni z nich zatrudniani byli w bazach roboczych – kierując lokalnymi pracownikami obsługującymi sprzęt naziemny., jako tzw. fieldmenagerowie. Z lokalnymi pracownikami i współpracownikami utrzymywano zawsze bardzo dobre relacje. Zapraszani byliśmy na wesela czy inne rodzinne uroczystości. Podobnie władze miasta traktowały bazę jako ważny element wizerunku Hassaheisy. Na lądowisku lądował np. śmigłowiec Prezydenta Sudanu podczas jego wizyt, samoloty ciągnęły flagi Sudanu i Iranu przy wizycie prezydenta Iranu itp.

W Sudanie podlegano wszystkim obowiązującym prawom i przepisom lokalnym. Bardzo ważne były kontakty z miejscową policją w sprawach dotyczących rejestracji i ubezpieczeń pojazdów, wydawania sudańskich praw jazdy, czy współpracy przy zdarzających się kradzieżach.

Podstawą pracy samolotów jest posiadanie paliwa. W bazie gromadzono zapasy paliw i olejów by przekazywać je według potrzeb do poszczególnych baz roboczych. Paliwa zamawiano w firmie Shell, która była jedyną prowadzącą paliwa lotnicze w Sudanie. Na kilka miesięcy przed rozpoczęciem sezonu, składano zapotrzebowanie ogólne na cały sezon. Na jego podstawie ,Shell zamawiał benzynę lotniczą i olej zagranicą. Benzyna lotnicza w Sudanie była używana głównie przez firmy agrolotnicze. Odbiory następowały z placówki Shella na lotnisku w Chartumie a nieraz nawet z Port Sudanu. W czasie Akcji benzynę pobierano przeważnie luzem i przywożono do bazy w Hassahejsie.. W zależności od aktualnego stanu dróg dostarczano ją do baz roboczych luzem w cysternach, gdy można było dojechać utwardzoną szosą, lub po przelaniu do beczek – samochodami ciężarowymi, traktorami ew. kolejką wąskotorową do baz terenowych położonych w głębi Geziry.

Ten przewóz był szczególnie użyteczny na początku sezonu, gdy trwała jeszcze pora deszczowa i drogi gruntowe były całkowicie nieprzejezdne. W bazach terenowych na lotniska robocze paliwo dostarczano w beczkach. Puste beczki zwracano do ponownego napełnienia. Beczki uszkodzone i nieszczelne zostawały w bazie centralnej.. Początkowo paliwo magazynowano w 200 litrowych beczkach. Z uwagi na dużą ilość uszkodzonych beczek, w latach 80-tych w Bazie Hassaheisa zaczęto instalować zbiorniki stacjonarne osiągając możliwość zmagazynowania ok. 200 tyś. l w 5 takich zbiornikach. Po rozpoczęciu eksploatacji samolotów z silnikami turbinowymi, wydzielono część zbiorników dla paliwa JET-1.

Zbiorniki stacjonarne na paliwo lotnicze

Dla zobrazowania skali obrotu paliw niech posłużą wielkości zużycia w sezonie 1988/89.

Zużyto wtedy 2 406 967 l paliwa lotniczego, 56 296 l oleju lotniczego i 173 882 l paliwa do sprzętu transportowego i naziemnego. Nalot 65 samolotów w tym sezonie wynosił ponad 10 000 godz.

W czasie przebazowań samolotów z Egiptu do Sudanu i spowrotem, wobec braku lotnisk między Assuanem w Egipcie a Chartumem, konieczne było utrzymywanie własnych magazynów paliw i oleju na trasie przelotu, Magazyny te, zlokalizowane były na pustynnych polowych lądowiskach w Wadi Halfie na granicy z Egiptem i na stacji 10-tej przy linii kolejowej łączącej Wadi Halfę z Chartumem. Paliwo dostarczano tam koleją i do pilnowania zatrudniano dozorców. Liderzy przelatujących grup meldowali o ilości pobieranego paliwa i pozostawionym stanie zapasów w tych magazynach w celu planowania ich uzupełniania.

Zdarzały się jednak przykre niespodzianki, kiedy w trakcie sezonu Shell nie otrzymywał planowanych dostaw. Powodowało to przestoje w opryskach dla wielu firm agrolotniczych. Powodem było brak przydziału pieniędzy przez Bank Sudanu, który w tym momencie miał inne priorytety.. Zmuszało to do nadzwyczajnych działań i ściągania w trybie awaryjnym na koszt własny zapasów paliwa z własnych magazynów na przebazowania, czy też z magazynów PPD znajdujących się w odległych terenach Sudanu. Natomiast przy brakach oleju, przerzucano olej samolotami An-2 z Etiopii, Egiptu jak również sprowadzano czarterem lotniczym z Europy. Pracę kontynuować mogły jedynie samoloty z silnikami turbinowymi do których palio było ciągle dostępne a zużycie oleju było minimalne.

Wobec powtarzających się takich właśnie problemów, jak również przy rosnących cenach paliwa, od 2000 r. ZUA sprowadzało benzynę lotnicza w beczkach kontenerami do Sudanu z Polski drogą morską a olej lotniczy z Iranu, gdzie pracowały samoloty ZUA. Obniżyło to znacznie koszty paliw. i uniezależniło od niepewnych dostaw Shella. W tym okresie zmniejszyła się też znacznie wielkość prac i zapotrzebowanie na paliwo. Nalot nie przekraczał 2000 godz przy pracujących kilkunastu samolotach w tym 5 Krukach turbo.

Paliwa do samochodów, traktorów i pomp były trudno dostępne. Kupowano je głównie z centralnych magazynów w Chartumie po przedstawieniu podpisanych kontraktów na opryski. Niejednokrotnie udawało się kupić z lokalnych zapasów w terenie za odpowiednią zgodą entomologów rejonów prac oraz policji.

Lądowisko przy bazie technicznej było miejscem przylotu samolotów przed kontraktem. Tu rozładowywano przywożone z Polski samolotami An-2 części zamienne, silniki itp. Stąd rozlatywały się załogi do poszczególnych baz roboczych. W czasie sezonu stacjonował tu samolot dyspozycyjny, którym początkowo był PZL-101 Gawron a później PZL-104 Wilga. Był on używany do przewozu części zamiennych, lekarza w przypadku zachorowań w bazach, transportu chorych jak też wizyt w celu badań profilaktycznych. Samolotem tym dolatywano do baz w celu comiesięcznego rozliczenia finansowego ,dokonywania wypłat w walucie lokalnej dla personelu polskiego i pracowników lokalnych, dostarczania listów i prasy krajowej ( dla przypomnienia nie było wtedy internetu i telefonów komórkowych). Pilotem samolotu był szef pilotów akcji, który dokonywał jednocześnie kontroli dokumentacji lotniczej pilotów i kontroli techniki wykonywania lotów tzw. KTP.

Na lotnisko w Hassaheisie dolatywały też samoloty w celu wykonania większych prac obsługowych. Tu przywożono również samoloty po wypadkach lotniczych w celu dokonania napraw czy złożenia ich zespołów na “kasurze” czyli złomie użytecznym, skąd można było demontować sprawne podzespoły i części.

Kadłuby An-2 po wypadkach jako złom użytkowy

Jeżeli chodzi o samo pole wzlotów, to było ono bardzo krótkie.(ok 400m). Z obu stron były cieki wodne, którymi w czasie deszczów spływa woda. Zabudowania sąsiadujących wiosek stopniowo zbliżały się do lądowiska. Na podejściu przebiegała linia elektryczna. Podczas budowy kolejnej linii elektrycznej na słupach wzdłuż szosy, udało się uzgodnić przepuszczenie jej kablem podziemnym na przedłużeniu pasa wzlotów. Prace te wykonano w sezonie 2001/02 na koszt ZUA.

Sprzęt transportowy i naziemny

Do obsługi samolotu na lotniskach roboczych niezbędne było posiadanie różnego rodzaju sprzętu naziemnego. Były to cysterny do przygotowania mieszaniny środków chemicznych z wodą, odporne na działanie chemikaliów pompy i przewody do szybkiego napełniania zbiornika w samolocie, przyczepy do transportu chemikaliów i paliwa na lotnisko robocze oraz traktory do przewozu cystern i przyczep po terenowych drogach. Do transportu załóg w bazach roboczych, kontaktów kierownictwa akcji z agentami i urzędami w Chartumie i kierownictwami rejonów pracy konieczne było posiadania różnych samochodów terenowych i osobowych. Natomiast do odbioru paliw i oleju i ich dostaw do baz roboczych oraz innych potrzeb transportowych konieczne było posiadanie cystern paliwowych z przyczepami, samochodów ciężarowych i dostawczych. W pierwszych akcjach sprzęt był wynajmowany doraźnie w Sudanie. Wobec możliwości zatrudnienia w następnych latach, zaczęto cały ten sprzęt kupować w kraju i sprowadzać sukcesywnie do Sudanu drogą morską.

W pierwszych latach jako samochody osobowe używano Fiaty 125p. Oczywiście nie posiadały one klimatyzacji. Ostatni z nich został sprzedany po 18 latach eksploatacji w 1998r. Następne samochody osobowe Mercedes, Peugeot, czy Toyota kupowano od BRH po 3 latach ich użytkowania w Sudanie aby unikać wysokich opłat celnych. Samochody używane były wprawdzie tańsze w zakupie, ale okazywały się kosztowne w czasie eksploatacji z uwagi na drogie część zamienne. Od 1988 r samochody osobowe, terenowe i dostawcze kupowano już jako nowe- głównie japońskie -wymieniając za zużywające się. Należy tu podkreślić dożą wytrzymałość na trudne warunki drogowe samochodów Uaz i Gaz. Jeden z Gazów był w eksploatacji jeszcze do 2007 r. Traktorów ,cystern i przyczep nie kupowano a zużyte sprzedawano lub złomowano.

Autocysterny Jelcz i samochody ciężarowe

Znaczącą pracę wykonywały samochody ciężarowe i autocysterny służące do transportu paliwa i olejów. Zestaw samochodów umożliwiał pobieranie paliw luzem przez autocysterny Jelcz z przyczepami B81 (19 000 l na raz). W szczególnie trudnym terenie wykorzystywano samochody terenowe Star 660 lub zestawy traktorowe. Warunki drogowe były trudne. Drogi w większości gruntowe nawet w miastach. Nieliczne szosy asfaltowe bez poziomych oznakowań co utrudniało jazdę w nocy a lokalne samochody nie przestrzegały prawidłowego oświetlenia.

Nie obeszło się niestety bez wypadków drogowych, w których śmierć poniosło 2 polskich pracowników, kilku było rannych a pojazdy ulegały zniszczeniu.

Mercedes po śmiertelnym wypadku w czasie nocnego powrotu z Chartumu

Dla orientacji o ilości posiadanego sprzętu samochodowego w okresie największego rozwoju prac w sezonie 1989/90 stan jego przedstawiał się następująco:

1. Samochody osobowe 9 szt Toyoty

2. Samochody dostawcze 7 szt 4 Nysa i 3 Polonez Truck

3. Samochody terenowe 26szt Gaz 69, Uaz , Land Rover

4. Samochody ciężarowe skrzyniowe 5szt Star 29, Star 66 -skrzyniowy i dźwig

5. Autocysterny 7szt Jelcz 315 3 szt, Star 29 3szt , Star 266 1szt

6. Ciągniki Ursus C360 72szt

7. Przyczepy skrzyniowe 74szt

8. Przyczepy cysterny na chemikalia 87szt

9. Przyczepy cysterny paliwowe B81 4szt na 12 000 l

10. Przyczepy cysterny na paliwo JET-1 4 szt na 4000 l

Baza po roku 2000

Po zakończeniu pracy i opuszczeniu Sudanu na terenie bazy pozostało kilka kadłubów skasowanych samolotów a metalowe pomieszczenia magazynów i wiat zostały rozebrane. Pozostał tylko budynek murowany. Teren bazy i lądowiska zajęły ogrody warzywne i drzewa owocowe. I obecnie nie ma już praktycznie śladu po polskiej bazie agrolotniczej.

Teren po bazie w roku 2012 zajęty przez ogrody

Czytaj również:

Polskie agrolotnictwo w Sudanie: "Historia i lata świetności..."

Polskie agrolotnictwo w Sudanie: " Zakres wykonywanych usług agrolotniczych, część 1..."

Polskie agrolotnictwo w Sudanie: " Zakres wykonywanych usług agrolotniczych, część 2..."

Polskie agrolotnictwo w Sudanie: "Zasady otrzymywania kontraktów..."

Polskie agrolotnictwo w Sudanie: "Sprzęt lotniczy użytkowany na kontraktach..."

Polskie agrolotnictwo w Sudanie: "Przygotowanie ekipy i przebazowania samolotów..."

Polskie agrolotnictwo w Sudanie: "Zagrożenia zdrowotne i klimatyczne..."

Polskie agrolotnictwo w Sudanie: "Życie agrolotników w bazach i kontakty polsko sudańskie..."

Polskie agrolotnictwo w Sudanie: "Utrwalanie pamięci o polskim agrolotnictwie..."

Polskie agrolotnictwo w Sudanie: „Przebazowania część 1…”

Polskie agrolotnictwo w Sudanie: „Przebazowania część 2…”

Polskie agrolotnictwo w Sudanie: „65 samolotów na kontrakcie, część 1...”

Polskie agrolotnictwo w Sudanie: „65 samolotów na kontrakcie, część 2...”

Komentarze