VLCT: Bardzo Duży Transport Komercyjny - Airbus A380 (część 3)

Poniżej prezentujemy trzecią część artykułu dotyczącego konsorcjum Airbus i programu VLCT (Very Large Commercial Transport - Bardzo Duży Transport Komercyjny). Piotr Karwiński, autor tekstu, przybliża szczegóły powstania projektu A380 oraz kilka interesujących faktów z nim związanych.

Fabryka w Tuluzie ma powierzchnię 16 boisk piłkarskich, to tutaj z dziewięciu modułów będzie składany Airbus A380. Taki proces trwa pięć tygodni nieprzerwanej pracy i jest jednym z najbardziej newralgicznych etapów podczas montażu samolotu, jakakolwiek pomyłka oznacza zniszczenie prototypu i kolejne opóźnienie programu 380.

Części muszą być dopasowane z zegarmistrzowską dokładnością, by nie było żadnych odchyłek w czasie lotu. Tutaj znowu pomocna okazuje się nowoczesna technologia, moduły kadłuba dopasowywane są ze sobą za pomocą naprowadzania promieniem lasera. - Musimy bardzo dokładnie dopasować części, tak by kształt podłużny zgadzał się z dokumentacją, a także musimy uważać na to, by żadnej z tych części kadłuba ani skrzydeł nie przekręcić w przekroju poprzecznym - tłumaczy Gilles Cormier, szef montażu.

Po zamocowaniu skrzydeł przyszła pora na montaż wingletów, czyli końcówek skrzydła, które poprawiają jego aerodynamiczne właściwości a także zmniejszają turbulencje powstałe po przelocie samolotu. Takie niewidoczne ruchy powietrza są niebezpieczne dla samolotów lecących z tyłu, szczególnie po startującym A380. Turbulencje mogą być problemem dla następnej maszyny startującej z tego samego lotniska, mogą po prostu doprowadzić do jej upadku na ziemię. Dzięki takiej nakładce na skrzydło po przelocie ogromnego A380 powstaje turbulencja porównywalna do tych, jakie wytwarzają inne większe odrzutowce pasażerskie.

fot. Airbus

Przód i środek samolotu wygląda już jak samolot, pozostaje jeszcze sekcja ogonowa. Montaż statecznika pionowego wysokiego na 14 metrów i sterów poziomych, które wielkością dorównują skrzydłom niektórych maszyn odrzutowych. Do ustawienia statecznika w odpowiednim położeniu używa się specjalnie skonstruowanego dźwigu, gdy ten ustawi statecznik na odpowiednim miejscu, element zostaje przytwierdzony do kadłuba 24 tytanowymi śrubami.

Teraz zostaje wyposażyć samolot w urządzenia i moduły. Na przykład podwozie produkowane w Toronto w Kanadzie. Ten element będzie dźwigał cały ciężar 560 ton samolotu, więc zaprojektowanie i wykonanie podwozia wymagało wiele pracy i testów, by wytrzymało i ciężar i jazdę z prędkością 480 km/h. Jeśli przy lądowaniu samolot dotyka ziemi, coś musi wchłonąć energię kinetyczną - dla przykładu jeśli podskoczysz na krześle, to energię pochłoną twoje kolana i nogi. W przypadku podwozia A380 musi ono wytrzymać energię, jaka wytwarza się podczas wypadku samochodowego z prędkością 161 km/h i wyjść z tej próby bez szwanku. Dlatego zaprojektowano aż cztery wózki w głównej sekcji podwozia. Dwa środkowe, umieszczone pod brzuchem samolotu mają po sześć kół, dwa zewnętrzne, zamontowane pod skrzydłami po cztery. Plus zestaw dwóch kółek pod nosem maszyny.

fot. Airbus

fot. Airbus

Gdy maszyna może już samodzielnie jeździć po ziemi jest przetaczana do innego hangaru, w którym specjaliści będą montować w niej okablowanie (około 500 km kabli) i urządzenia komputerowe w kabinie pilotów, wyświetlacze, radary, światłowody i siłowniki sterujące awioniką oraz inne tego typu urządzenia. Oczywiście tez postarają się o wystrój kabiny pasażerskiej: fotele, schowki na bagaż podręczny potrafiące zmieścić 50 kg drobiazgów, barki, sklepy i prysznice w niektórych konfiguracjach samolotu.

Na tym etapie tez zdarzały się pomyłki w wyniku niezgodności oprogramowania, z którego korzystały dwa odziały Airbusa wynikł problem z okablowaniem maszyny. Na przykład przewód doprowadzony do kamery na ogonie (pomagającej pilotom w czasie kołowania i wypychania samolotu a także przekazująca obraz zewnątrz do pokładowego systemu rozrywki) okazał się być kilka centymetrów za krótki.

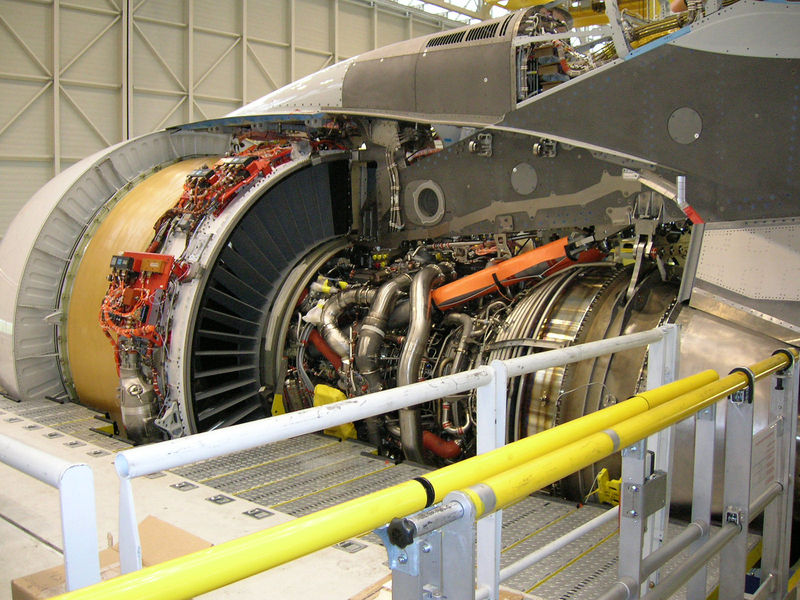

W październiku 2004 roku kończono proces wyposażania maszyny, uruchomiono już elektrykę samolotu, w tym samym roku pojawiły się silniki do pierwszego prototypu - 4 gigantyczne silniki Rolls-Royce typu Trent 900 warte 36 milionów funtów. To wartość czterech ton szczerego złota, ćwierć wartości gotowego samolotu. Lot testowy z silnikiem Trent 900 zamontowanym do Airbusa A340 odbył się pod koniec mają 2004. Turbowentylatorowy silnik Trent 900 waży 6 ton, co cztery sekundy spala galon paliwa (3, 75 L) i wytwarza ciąg 356 kN (kiloniutonów). Kłania się fizyka z podstawówki: 1 Niuton jest potrzebny, by ciału o masie 1 kilograma nadać przyspieszenie 1 metra na 1 sekundę do kwadratu.

fot. Airbus

Lot i badanie właściwości pracy silnika na wysokości przelotowej był jednym z wielu testów jednostki napędowej. Inny test doprowadził do zniszczenia silnika, ale był wymagany względami bezpieczeństwa. Przeprowadzono symulację oderwania się jednej z 24 łopatek turbiny i zbadano wpływ takiego zdarzenia na pracę silnika (statystycznie co kilka lat, w silniku jakiegoś odrzutowca na całym świecie zdarzy się coś takiego).

Łopatka (warta tyle, co luksusowy samochód) podczas pracy silnika na pełnej mocy wykonuje 6000 obrotów na minutę, dzięki czemu ulega przeciążeniu 7000 razy zwiększającego jej wagę. Toteż do jej produkcji użyto możliwie jak najlżejszych i jednocześnie najtrwalszych kompozytów stopu tytanu. Podczas obróbki termicznej w piecu do środka tytanowego kawałka pompuje się powietrze pod wysokim ciśnieniem, powstaje wtedy coś na kształt cienkiego balonu wygiętego w trzech kierunkach, dla zwiększenia wydajności aerodynamicznej.

fot. Airbus

W czasie symulacji oderwania się łopatki turbiny wprawdzie zniszczono cały silnik, łopatka została zmielona w turbinie niskiego ciśnienia, ale nie doszło do eksplozji, czy też rozerwania silnika, co byłoby niebezpieczne dla maszyny w czasie lotu, gdy szybko wirujące części silnika wydostają się poza obudowę (przypomnijmy sobie katastrofy Ił-62 Polskich Linii Lotniczych).

Po zamontowaniu silników Airbus przejeżdża do kolejnego hangaru, gdzie będzie pomalowany przez 90 malarzy. Najpierw jednak trzeba wypolerować powierzchnię ponad 300 metrów kwadratowych. Do pomalowania maszyny zużywa się średnio pół tony farby. Takie elementy jak logo przewoźnika, czy mniejsze napisy są po prostu naklejkami trwale przyklejanymi do kadłuba samolotu.

A380 w skrócie

Numer seryjny 001, rejestracja F-WWOW czyli model, którego powstanie opisywałem powyżej został zaprezentowany w Tuluzie 18 stycznia 2005 roku. Po raz pierwszy wzniósł się w powietrze 27 kwietnia. Na lot zostało zabranych tylko sześć osób: dwóch pilotów i czterech inżynierów-nawigatorów. Na dwudziestotonowy ładunek składały się instrumenty testowe oraz balast wodny.

Piloci i inżynierowie, którzy odbyli pierwszy lot A380, fot. Airbus

W listopadzie 2005 roku A380 udał się na tournée testowo-promocyjne do południowo-wschodniej Azji i Australii, w trakcie którego odwiedził Singapur, Brisbane, Sydney, Melbourne i Kuala Lumpur, a na kadłub nanoszono jako dodatek do firmowych barw Airbusa barwy Singapore Airlines, Qantas i Malaysia Airlines. 19 listopada A380 w barwach wyłącznie Emirates został zaprezentowany na Dubai Air Show.

10 stycznia 2006 roku A380 w ramach wysokościowych testów silników wykonał pierwszy lot transatlantycki do kolumbijskiego Medellín. 6 lutego przybył do Iqaluit w Kanadzie, gdzie testowano jego zdolność radzenia sobie z niskimi temperaturami. Ta sama maszyna poleciała następnie do Singapuru w barwach Singapore Airlines, by wziąć udział w wystawie Asian Aerospace 2006.

26 marca 2006 roku A380 poddany został w Hamburgu przeglądowi i testom (między innymi ewakuacja 853 pasażerów i 20 członków załogi w poniżej 90 sekund przez jedynie połowę wyjść) celem wydania certyfikatu EASA i FAA.

fot. Airbus

Pięć A380 wybudowano w celu prowadzenia testów i demonstracji. Pierwszy przeznaczony na sprzedaż nosi numer seryjny 003 i rejestrację F-WWSA; po raz pierwszy wzniósł się w powietrze w maju 2006.

4 września 2006 roku odbył się pierwszy lot z zapełnioną kabiną pasażerską - samolot wystartował z Tuluzy z 474 pracownikami Airbusa, rozpoczynając w ten sposób serię testów wyposażenia przedziału dla pasażerów. Miesiąc później zaczęto próby częstych i długotrwałych lotów, gdyż w takich właśnie warunkach mają operować A380.

Malowanie skrzydła (Hamburg, Niemcy) fot. Airbus

Do grudnia 2006 roku w powietrze wzniosło się osiem A380. Pięć spośród nich, które wyznaczono do prób, wylatały łącznie ponad 2300 godzin w trakcie 730 lotów. W ich trakcie odwiedził osiemnaście krajów: Australię, Kanadę, Chiny, Kolumbię, Etiopię, Francję, Niemcy, Islandię, Irlandię, Japonię, Malezję, Singapur, RPA, Koreę Południową, Hiszpanię, Tajlandię, Zjednoczone Emiraty Arabskie i Wielką Brytanię. 12 grudnia 2006 roku odbyła się ceremonia wręczenia certyfikatów EASA i FAA.

Pierwszy samolot został dostarczony 15 października 2007 liniom Singapore Airlines. Pierwszy komercyjny lot na trasie z Singapuru do Sydney odbył się w czwartek 25 października 2007.

W dniu 18 marca 2008 roku odbył się pierwszy lot na trasie z Singapuru do Londynu, a w dniu 20 maja na trasie z Singapuru do Tokio.

4 listopada 2010 roku, Airbus A380 linii QANTAS miał awaryjne lądowanie w Singapurze z powodu oberwania się tylnej pokrywy silnika nr 2. Nikt nie ucierpiał, na pokładzie było 459 pasażerów.

19 marca 2011 roku w Warszawie na Lotnisku Chopina wylądował A380 linii Lufthansa. To wydarzenie miało uświetnić przypadającą w tym roku rocznicę 40 lat lotów niemieckiego przewoźnika do Polski.

Pierwszy A380 należący do British Airways podczas Paris Air Show 2013, fot. Airbus

9 lutego 2012 roku Europejska Agencja Bezpieczeństwa Lotniczego (EASA) zleciła producentowi przeprowadzenie kontroli wszystkich eksploatowanych obecnie airbusów A380. Przyczyną przymusowej akcji były pęknięcia, jakie wystąpiły na skrzydłach samolotów latających w barwach kilku linii lotniczych. Według źródeł, na które powoływał się Reuters, około 20 maszyn miało być sprawdzonych w ciągu sześciu tygodni. Część samolotów, które miały wówczas za sobą więcej niż 1,8 tys. lotów, były skontrolowane tuż po wydaniu dyrektywy. Na czas kontroli Aribusy zostały uziemione na 24 godziny, jednak maszyny, które czekały w kolejce, mogły normalnie wykonywać loty. Dyrektor wykonawczy Airbusa Tom Enders w oczekiwaniu na dyrektywę poinformował, że firma opracowała sposób naprawy usterki. To kłopotliwa sprawa, ale zrobimy wszystko, co możliwe, by zapewnić bezpieczeństwo powiedział Enders w wywiadzie dla telewizji CNN.

Koniec części trzeciej (ostatniej)

Zdjęcia: Airbus

Komentarze