Program Racer osiąga prędkość przelotową

Wraz z dostawą środkowej części kadłuba zaczął się montaż demonstratora szybkiego śmigłowca Racer.

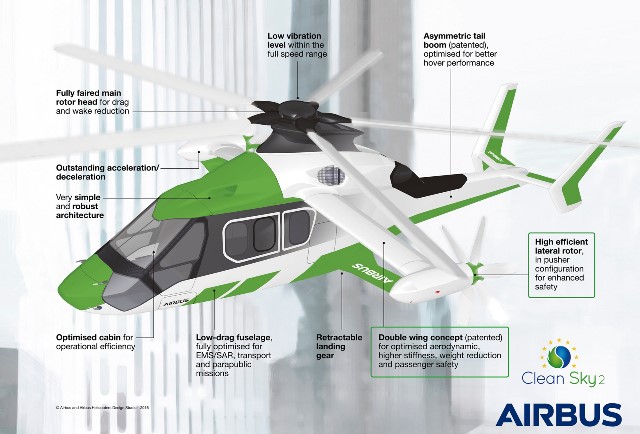

Program Racer to jeden z najbardziej ekscytujących projektów firmy Airbus Helicopters, pokazujący podejście firmy do innowacji, którego celem jest dostarczanie wartości klientom oraz obniżanie emisji hałasu i spalin przez śmigłowce.

Demonstrator budowany w ramach europejskiego projektu badawczego Clean Sky 2, w którym uczestniczy 40 partnerów z 13 krajów, zostanie zoptymalizowany pod kątem uzyskania prędkości przelotowej ponad 400 km/godz (przeciętny wiropłat osiąga maksymalną prędkość około 260 km/godz), co wymaga wypracowania najlepszego kompromisu między prędkością, opłacalnością i wydajnością operacyjną. Oszczędności w zużyciu paliwa zostaną osiągnięte dzięki innowacyjnemu hybrydowemu systemowi elektrycznemu Safran eco-mode, który umożliwia wyłączenie jednego z dwóch silników Aneto-1X podczas przelotu. Specyficzna architektura Racera przyczyni się również do obniżenia emitowanego przez ten statek powietrzny hałasu.

Demonstrator nabiera kształtu

Demonstrator Racera, ujawniony na Paris Air Show w 2017 r., w 2019 r. zaliczył ocenę ryzyk krytycznych projektu, po czym w 2020 r. udało się uruchomić produkcję kilka pierwszych elementów maszyny, wymagających długiego czasu wytwarzania. Niedawne ukończenie środkowej części kadłuba stanowi decydujący etap programu, bowiem oznacza początek montażu Racera.

Pierwsza faza montażu odbywa się właśnie w zakładzie Airbus Helicopters w Donauwörth w Niemczech i obejmie integrację kilku głównych elementów, takich jak owiewka kabiny, skrzydła, układ paliwowy, osłony silników i inne. Jeszcze w tym roku Racer zostanie przekazany do siedziby Airbus Helicopters w Marignane we Francji w celu ostatecznego montażu, a następnie rozpoczęcia serii lotów testowych w 2022 roku.

Oto „przegląd” niektórych głównych komponentów Racera, które wkrótce zostaną połączone ze sobą:

Centralna część kadłuba: zaprojektowana i wyprodukowana przez rumuńskie konsorcjum RoRCraft, utworzone przez INCAS (Narodowy Instytut Badań Kosmicznych „Elia Cafaroli”) i firmę lotniczą ROMAERO, lekka konstrukcja płatowca Racer jest dużym osiągnięciem zespołów inżynierskich zaangażowanych w projekt. Po raz pierwszy w Rumunii wyprodukowano tak zaawansowaną hybrydową konstrukcję wiropłata, zawierającą zarówno metalowe, jak i kompozytowe elementy konstrukcyjne. Konsorcjum RoRCraft będzie również zaangażowane w uzyskanie zezwolenia na lot demonstratora, opracowując i przeprowadzając testy naziemne oraz analizę naprężeń odpowiednich części kadłuba.

.jpg)

Rumuńskie konsorcjum RoRCraft zaprojektowało i wyprodukowało centralną sekcję kadłuba (fot. Airbus)

Boczne pokrywy: wykonane z tworzywa sztucznego wzmocnionego włóknem węglowym (CFRP), panele boczne Racera o wymiarach 3,4 x 1,5 metra połączą sekcję ogonową z kabiną śmigłowca. Takie wielkoformatowe struktury CFRP tradycyjnie wykonuje się ręcznie, ale elementy dla Racera zostały wyprodukowane w wysoce zautomatyzowanym procesie dzięki nowej metodzie opracowanej przez zespół badawczy z Instytutu Odlewnictwa, Kompozytów i Technologii Obróbki IGCV im. Fraunhofera w Niemczech. Zespół ten przeprowadził również testy mechaniczne kombinacji materiałów i nowego procesu produkcyjnego, wymaganego do uzyskania zezwolenia na lot. Pokrywy boczne pośrednie zostały już zamontowane na płatowcu Racera przez rumuńskie konsorcjum RoRCraft.

Kokpit: opracowana przez niemieckie konsorcjum FastCan, utworzone przez KLK Motorsport GMBH i Modell und Formenbau Blasius Gerg GmbH, innowacyjna konstrukcja z włókna węglowego jest dobrym przykładem synergii między przemysłem motoryzacyjnym i lotniczym. Konsorcjum FastCan wykorzystało doświadczenie w projektowaniu samochodów i technologie ich produkcji, aby stworzyć lekką osłonę zoptymalizowaną tak by zapewnić mały opór aerodynamiczny i dobre pole widzenia. W konstrukcji kokpitu Racera uwzględniono lekkie, odporne na pękanie okna i szyby, które są w stanie wytrzymać uderzenia ptaków, nawet przy dużych prędkościach - zostały one opracowane przez konsorcjum WIMPER, w skład którego wchodzą KRD Sicherheitstechnik GmbH, Niemieckie Centrum Lotnictwa i Kosmonautyki DLR, Instytut Konstrukcji i Design i Instytut Projektowania Statków Powietrznych Uniwersytetu w Stuttgarcie.

Układ paliwowy: projekt i budowa układu paliwowego Racera jest wynikiem współpracy między konsorcjum ActionRcraft, w skład którego wchodzi Safran Aerosystems (odpowiada za zbiorniki paliwa), a konsorcjum StrongCraft, utworzone przez Safran Aerosystems, Secondo Mona i Holenderskie Centrum Aerospace (jest odpowiedzialne za dystrybucję paliwa, systemy pomiarowe i odpowietrzania). Głównym wyzwaniem dla projektantów było dostosowanie projektu klasycznego układu paliwowego do nowych możliwości demonstratora w zakresie prędkości, przyspieszenia oraz prędkości wznoszenia i zniżania. Układ paliwowy zostanie poddany testom podczas prób naziemnych i w locie, aby zapewnić jego prawidłowe działanie. Zbiornik paliwowy Racera został zbudowany z lekkiego materiału, a nowy, opracowywany właśnie czujnik optyczny do paliwa, będzie testowany w różnych warunkach pracy.

Skrzydła: brytyjskie konsorcjum ASTRAL, składające się z AERNOVA Hamble Aerostructures i Instytutu Zaawansowanych Metod Produkcji na Uniwersytecie w Nottingham, odpowiada za projekt oraz produkcję innowacyjnych skrzydeł zespolonych Racera, jednego z najbardziej zaskakujących elementów konstrukcji demonstratora. Zoptymalizowane pod kątem wydajności aerodynamicznej, opatentowane rozwiązanie „double wing” lub „box wing” zapewnia siłę nośną podczas lotu, jednocześnie zwiększając bezpieczeństwo wokół demonstratora podczas operacji naziemnych. W celu obniżenia poziomu emisji spalin, co jest celem programu Clean Sky 2, każde skrzydło Racera zostało zaprojektowane z materiałów o wysokiej wytrzymałości, przyjaznych dla środowiska, co zmniejsza masę statku powietrznego Nowe skrzydła wydatnie poprawiają osiągi śmigłowca, zapewniając dodatkową siłę nośną w pionie oraz możliwość latania dalej i szybciej niż tradycyjne wiropłaty.

.jpg)

Skrzydło demonstratora szybkiego śmigłowca Racer (fot. Airbus)

Podwozie: zaprojektowane, wyprodukowane i przetestowane przez konsorcjum ANGELA, sformowane przez Centro Italiano Ricerche Aerospaziali, Magnaghi Aeronautica i litewski Techno System Development. Zabudowane wewnątrz skrzydła i kadłuba z systemem ruchomych osłon, zostało zaprojektowane tak, aby zminimalizować opór po jego schowaniu. Po rozłożeniu system podwoziowy zapewni odpowiednie parametry dla bezpiecznego lądowania. Podwozie, wyprodukowane w specjalizującą się od ponad osiemdziesięciu lat w takich systemach grupę Magnaghi Aeronautica, przechodzi obecnie wszystkie testy wymagane do uzyskania zezwolenia na lot w firmowym centrum prób niedaleko Neapolu.

Podwozie (fot. Airbus)

Tylna część kadłuba: wykorzystująca patent Airbus Helicopters, jest dziełem hiszpańskich zespołów inżynierskich firmy, które otrzymały wsparcie konsorcjum Outcome pod przewodnictwem Aernnova. Jej wymiary, docelowa masa i asymetryczny profil przekroju poprzecznego musiały być zaprojektowane tak, aby zoptymalizować osiągi Racera w zawisie bez pogarszania parametrów lotu do przodu i podczas lotu z prędkością przelotową. Również nietypowe usterzenie w kształcie litery H oraz podwójnie pochylony stabilizator pionowy / poziomy, opracowany w celu zwiększenia stabilności i zmniejszenia zużycia energii, wymagały zastosowania innowacyjnych technologii. Racer będzie pierwszym statkiem powietrznym Airbusa, posiadającym zasadniczą część konstrukcji wyprodukowaną przy użyciu technologii wytwarzania przyrostowego.

Tylna część kadłuba (fot. Airbus)

Komentarze