Cudowne włókna

Na potrzeby lotnictwa poszukuje się materiału elastycznego, wytrzymałego i lekkiego jednocześnie. Konstruktorzy przetestowali już podstawowe materiały takie jak drewno, czy metal, stosując je w produkcji różnych elementów. W poszukiwaniu wysokiej wytrzymałości i małej masy rozpoczęto wykorzystanie kompozytów.

Okazuje się, że przy zastosowaniu odpowiednich technologii jesteśmy w stanie w sposób sztuczny wytworzyć materiał znacznie wytrzymalszy niż stal i o wiele od niej lżejszy. Obecnie coraz szerzej stosuje się włókno szklane, czy też węglowe. Włókno szklane wykorzystuje się jako komponent laminatów mniej narażonych na uszkodzenia mechaniczne, to znaczy elementów niekonstrukcyjnych. Pod względem materiałoznawstwa jest to włókno chemiczne wytwarzane ze szkła wodnego będącego roztworem wodnym krzemianów sodu lub/i potasu. Włókno szklane wykorzystuje się w postaci przędzy, tkaniny lub rowingu. Kawałki rowingu, podobnie jak mikrobalon lub aerosil, stosowane są jako wypełniacz do kompozycji żywic epoksydowych.

Do wytworzenia elementów konstrukcyjnych właściwsze okazuje się wykorzystanie włókna węglowego. Materiał ten jest obecnie dość rozpowszechniony, a jego wzór uważa się za eleganckie wykończenie. Stwarza też wrażenie wysokiej jakości elementu. Zasadniczo standardowe włókno węglowe (o zawartości węgla 80 -98%) ma właściwości mechaniczne dobre, jednak nadal porównywalne ze stalą. Przyjmuje się, że granica plastyczności stali (po przekroczeniu której materiał ulega trwałemu odkształceniu) wynosi około 275 MPa, natomiast moduł Younga (moduł odkształcalności liniowej) 210 GPa, zależnie od gatunku samej stali. W przypadku wspomnianego włókna węglowego wytrzymałość na rozciąganie wynosi około 900 MPa, a moduł Younga 90 GPa. Jeśli jednak wykorzystamy materiał o bardzo wysokiej zawartości węgla (zbliżonej do 100%), otrzymamy tak zwane włókno grafitowe o wybitnych właściwościach mechanicznych: wytrzymałości na rozciąganie około 2500 MPa i module Younga 420 GPa. Oznacza to osiągnięcie znacznie lepszych parametrów w porównaniu do wiodących gatunków stali. Ponadto laminaty węglowe mają olbrzymią przewagę nad stalą z racji znikomej masy. Materiał ten otrzymuje się w wyniku procesu rozkładu przy zastosowaniu wysokich temperatur, tak zwanej destylacji rozkładowej, czyli pirolizy.

Dalsze poszukiwania dotyczące wysokich wytrzymałości prowadzą do odkryć dokonanych przez firmę DuPont. Co ciekawe firma została założona w 1802 roku, w celu produkcji czarnego prochu. Obecnie jest jednym z największych koncernów chemicznych i jedynym, który posiada prawa do wykorzystywania zarejestrowanego znaku Kevlar. Firma, znana także z wynalezienia Cordury i Teflonu, opracowała technologię wytwarzania Kewlaru i Nomexu – materiału o podobnych właściwościach ale nieco odmiennej budowie chemicznej. Pod względem chemicznym kewlar jest aramidem. Z uwagi na wyjątkową wytrzymałość, początkowo pojawiały się problemy z jego obróbką. Materiał jest niepalny, topi się dopiero w temperaturze 400 stopni Celsjusza i praktycznie nie posiada rozpuszczalników. Przełomem okazało się odkrycie jego rozpuszczalności w stężonym kwasie siarkowym. Dodatkowo kewlar rozpuszczając się tworzy „kłaczki”, mimo iż większość molekuł aramidów po rozpuszczeniu przyjmuje kształt kłębków. W strumieniu rozpuszczalnika, w tym wypadku kwasu siarkowego, wspomniane „kłaczki” łączą się. Jak widać budowa cząsteczek kewlaru pozwala na otrzymanie z niego przędzy. Otrzymujemy zatem materiał łatwy do formowania, o pięciokrotnie większej wytrzymałości niż stal, a jednocześnie pięciokrotnie lżejszy.

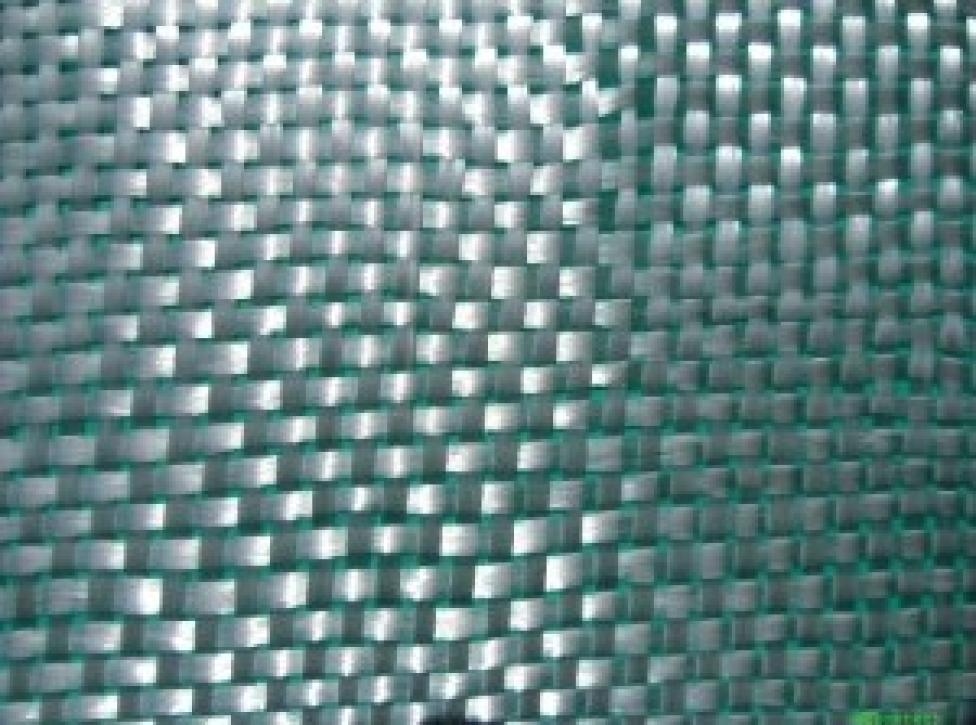

Tkanina kevlarowa, fot. www.ep-klub-forum.pl

Wytrzymałość i zastosowanie materiału zależy także od typu splotu, czyli samej konstrukcji tworzywa. Przede wszystkim możemy podzielić tkaniny pod względem kąta między wątkiem, a osnową. Istnieją sploty typu PLAIN, w którym wątek obrócony jest względem osnowy o 90 stopni oraz sploty typu TWILL, gdzie kąt ten wynosi 45 stopni. Określamy także liczbę włókien w splocie. Podaje się ją w tysiącach. Przykładowo 3K oznacza 3 tysiące włókien na splot. Przyjmuje się, że w lotnictwie używamy splotów 1K – 3K. Warto wspomnieć, że dla właściwości kompozytu istotny jest stosunek zawartości włókien do zawartości żywicy. Optymalna zawartość włókien w kompozycie to 45 – 70%.

Pojawia się pytanie, czy jest sens szukać dalej, czy będziemy w stanie wynaleźć lepszy materiał. Okazuje się, że tak. W roku 2010 naukowcy z Northwestern University na czele z profesorem Espinosa stworzyli włókno łączące właściwości węgla i polimeru. Jego podstawą są węglowe nanorurki łączone w przędzę poprzez zastosowanie polimeru. Polimer ten obniża wytrzymałość nanorurek aż 50-ciokrotnie, mimo to materiał nadal jest wytrzymalszy niż kewlar.

Ponadto niedawno koncern zbrojeniowo-lotniczy BAE Systems wyprodukował żelowy materiał, który w przyszłości ma zostać zastosowany jako wypełnienie przestrzeni między dwiema warstwami kewlaru. Substancja w normalnych warunkach jest cieczą, ale pod wpływem naprężeń zmienia stan skupienia na stały, wykazując się przy tym dużą wytrzymałością i niewielkimi odkształceniami.

Poniżej film z testu materiału żelowego firmy BAE Systems.

Źródło: www.youtube.com

Jak widać inżynieria materiałowa nadal ma sporo do zaoferowania konstruktorom. Pozwala to na coraz śmielsze pomysły inżynierskie i ich realizację. Dobrym przykładem są konstrukcje polskie, a przede wszystkim szybowce z Szybowcowych Zakładów Doświadczalnych Puchacz i Perkoz oraz Fox i wcześniejszy, szklano-epoksydowy Swift. Szybowce o bardzo dobrych właściwościach aerodynamicznych, lekkie, wykorzystywane zarówno na potrzeby szkoleń, jak i akrobacji. Zaskakują zwłaszcza akrobacyjne możliwości Swifta i Foxa, których piloci zdobywają pierwsze miejsca w Szybowcowych Mistrzostwach Świata. Jeśli chodzi o samoloty GA również można podać kilka przykładów ciekawych konstrukcji, jak: 3Xtrim lub nieco większy kaliber EM-11 Orka. Warto zauważyć, że niektóre rozwiązania nie byłyby możliwe bez zastosowania laminatów, dzięki którym możliwe jest znaczne zmniejszenie masy. W tym miejscu wypada wspomnieć o Boeingu 787, którego konstrukcja mimo ogromnych wymiarów oparta jest właśnie o kompozyty. Istotne jest, że wykorzystanie kompozytu może statystycznie zmniejszyć masę nawet o 50%, przy jednoczesnym zachowaniu lub polepszeniu właściwości mechanicznych tworzywa elementu. Równie ważny jest zakres, w jakim można laminaty wykorzystywać, czyli od konstrukcji samego kadłuba, poprzez skrzydła, aż do śmigieł. Polskim przykładem zastosowania tego rodzju technologii oprócz wspomnianych wcześniej jest takż odrzutowiec szkoleniowy EM-10 Bielik o konstrukcji kompozytowej, będący dość nowatorskim rozwiązaniem, łączącym dużą wytrzymałość z lekkimi laminatami i napędem odrzutowym.

Zuzanna Kunicka

Komentarze