Fabryka Boeinga w Everett - część 4

Zapraszamy do lektury czwartej i ostatniej części arytkułu dotyczącego największej na świecie fabryki Boeinga w Everett, autorstwa Piotra Karwińskiego

Kadłub samolotu stanowi już całość, samolot ma skrzydła, ogon ze sterami i stoi na podwoziu. Pora na instalację urządzeń i modułów w środku – samolot jest przetaczany na inne stanowisko montażowe i można rozpocząć proces zwany Final Assembly. Gdy całe wyposażenie jest już zamontowane, w samolocie po raz pierwszy uruchamia się zasilanie, by przeprowadzić test funkcjonalności. Sprawdzane są tutaj obwody hydrauliczne i cała awionika, próbę przechodzi też układ wypuszczania podwozia.

Po takim teście do pylonów pod skrzydłami montuje się silniki. Ciekawym elementem testu jest lot maszyną bez odrywania się od ziemi. - Specjalnie opracowany program komputerowy pozwala nam przeprowadzić test wszystkich układów samolotu w warunkach, jakie panują podczas lotu. Po prostu podłączony do komputera samolot myśli, że leci – tłumaczy Rich Hendele.

.png)

W miarę, jak samolot nabiera kształtu i dodaje się do niego wyposażenie, maszyna przesuwa się sukcesywnie pod drzwi hangaru. Gdy opuszcza halę montażową jest praktycznie gotowa do lotu, brakuje tylko jednego szczegółu – malowania. Samoloty malowane są w innym budynku w południowej części Everett, gdzie przetaczane są estakadą nad ruchliwą autostradą. Jadący nią kierowcy mają więc przepiękny widok: zielonkawo - srebrzysty samolot tuż nad swoimi głowami.

W budynku, gdzie maluje się samolot też jest dużo pracy – najpierw trzeba usunąć winylowe warstwy ochronne a potem ręcznie umyć poszycie. Teraz można położyć warstwę antykorozyjną i dwie warstwy farby – przykładowo do pomalowania Boeinga 747 zużywa się jej 270 kilogramów. - Proces malowania trwa 4 dni, a pamiętajmy że pracujemy 24 godziny na dobę - mówi Gary Pugh z działu Field & Delivery. - Trwa to tak długo, ponieważ malowanie musi wytrzymać skrajne warunki atmosferyczne – od startów w suchym klimacie z temperaturą dochodzącą do 45°C, czternastogodzinną podróż na wysokości przelotowej przy kilkunastostopniowym mrozie, czy lądowanie w innym miejscu o dużej wilgotności powietrza.

Uprzednio przygotowaną i odpowiednio wymieszaną farbę rozpyla się pod ciśnieniem, lecz niektóre elementy malowania wykonuje się ręcznie – tak jak na przykład kwiat na ogonie odrzutowców China Airlines.

.png)

Gdy samolot wyschnie jest już gotowy do pierwszego lotu, tzw. C1 - Customer Flight. Po podpisaniu umów, wykonaniu ogromnej ilości telefonów, zwyczajowych uścisków dłoni prezesów i przekazaniu symbolicznych kluczyków do kokpitu maszynę można dostarczyć przewoźnikowi. Ceny szerokokadłubowych Boeingów wahają się od 100 do ponad 350 milionów dolarów, w zależności od modelu.

Sam kapitan Lufthansy Werner Meierhofer, który odbiera od Boeinga maszyny dla swojej linii mówi, że to niesamowite uczucie pilotować maszynę po raz pierwszy. - To nie zdarza się często i nie każdemu pilotowi – uśmiecha się na fotelu w kabinie nowiutkiego 747.

W Everett odbywa się również montaż końcowy Boeinga 787 Dreamliner. Przeznaczona do tego celu hala ma 100 metrów szerokości i niemal 400 metrów długości, podzielono ją na pięć stanowisk ponumerowanych od 0 do 4 . Na poziomie zerowym odbywa się wstępna integracja, czyli tutaj przygotowuje się do złożenia w całość trzy sekcje kadłuba oraz statecznika.

.png)

Na pierwszym stanowisku doczepia się skrzydła oraz łączy środkową sekcję kadłuba z jego przednią i tylną częścią. Tutaj też zakończony zostaje montaż usterzenia pionowego i poziomego. Przy drugim stanowisku do samolotu montowane są podwozie i silniki, na trzecim odbywa się jego wyposażenie w moduły i urządzenia. Ostatni etap na stanowisku 4 to testy gotowego samolotu.

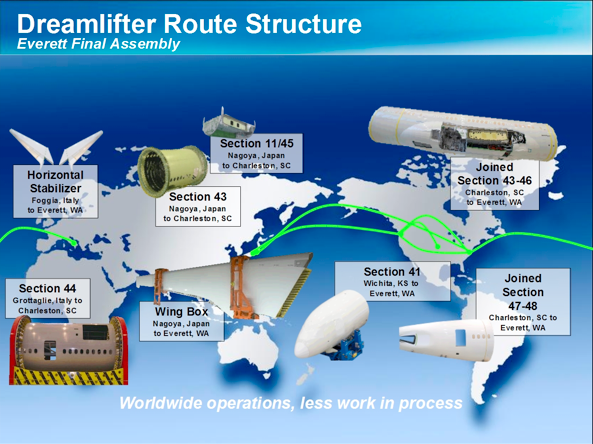

W odróżnieniu od poprzednich modeli składanych głównie w USA przy produkcji Dreamlinera zdecydowano się na outsorcing na szeroką skalę, komponenty sprowadza się z zagranicy - Japonii, Anglii i Włoch. Może właśnie powstały w ten sposób bałagan logistyczny wpłynął znacznie na opóźnienia realizacji programu 787.

Początkowo w Everett montowano 2-3 Dreamlinery w miesiącu, lecz Boeing zapowiada, że do końca 2013 roku liczba ta wzrośnie do 10 egzemplarzy miesięcznie. - Poszczególne elementy samolotu przychodzą do nas od kooperantów prawie wykończone i przy montażu nie ma już właściwie wiele do zrobienia - tłumaczy Dyrektor Operacji Produkcyjnych 787, Larry Coughlin.

.png)

Na potrzeby programu 787 koncern wybudował fabrykę w Charleston w Karolinie Południowej. W pierwszej fazie działalności tego oddziału powstawały tam jedynie komponenty do Dreamlinerów, lecz obecnie odbywa się tam połowa produkcji tego samolotu. Duży wpływ na wybór tej lokalizacji miała chęć uniknięcia przez koncern wymogu na związki zawodowe, który nie obowiązuje w południowych stanach.

To tutaj na przykład montuje się Sekcje 47 i 48, czyli tylne części kadłubów Dreamlinera. Proces ten odbywa się w hali o powierzchni 35 396 metrów kwadratowych, z czego ponad 6500 metrów kwadratowych zajmuje clean room, czyli powierzchnia o kontrolowanych parametrach środowiskowych. Po dokonaniu testów moduł kadłuba przenoszony jest do hali wykończania powierzchni, gdzie zostaje on pokryty farbą podkładową. Potem moduł zostaje załadowany na pokład Dreamliftera (zmodyfikowana wersja Jumbo Jeta przeznaczona do transportu części Boeingów 787) i przetransportowany do Everett.

- Gdy widzę na lotnisku wznoszący się samolot, to wiem że jestem w jakimś stopniu jego częścią. Mogę powiedzieć: hej, przyłożyłem do niego rękę! - kończy swoją opowieść Rich Hendele. - Pewnego dnia, gdy odejdę na emeryturę... Spojrzę wstecz i z całym przekonaniem stwierdzę, że osiągnąłem coś wielkiego. Myślę, że wszyscy w tej fabryce czują to samo, jesteśmy po prostu dumni z tego, że możemy tu pracować.

Koniec części czwartej - ostatniej

Tekst opracował Piotr Karwiński

Zdjęcia: Boeing Company

Komentarze