Polak wśród zwycięzców światowego konkursu 3D Printing Design Quest

GE ogłosiło 8 zwycięzców konkursu 3D Printing Design Quest. Wśród nich jest Polak: Piotr Mikulski z Rumii, a także Węgier i Rumun. To kolejny dowód, że duch innowacji obecny w Europie Środkowo-Wschodniej pozwala naszemu regionowi z sukcesem mierzyć się z konkurencją w wymiarze globalnym.

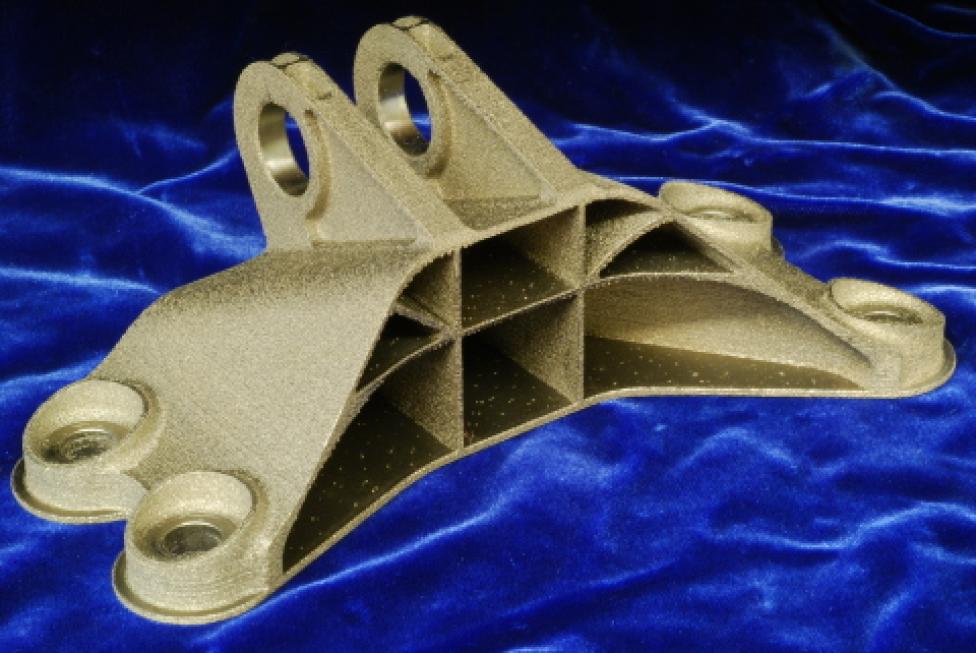

Piotr Mikulski mieszka i pracuje w Rumii. Już jako dziecko zgłębiał zasadę działania wszelkich możliwych mechanizmów. Stworzony przez niego, ważący 406 gramów wspornik silnika odrzutowego nowej generacji uplasował się na ósmym miejscu.

Projekt Fidela Chirtesa z Rumunii waży 402 gramy i zajął piąte miejsce. Z wykształcenia Chirtes jest inżynierem górnictwa i w początkach kariery budował tunele i zapory dla elektrowni wodnych. W późniejszym okresie pracował także jako projektant oraz uczestnik przemysłowych projektów badawczych w Górniczym Instytucie Badań i Projektowania w Kluż-Napoka położonym w Rumunii centralnej.

Z kolei Peter Mandli z Węgier specjalizuje się w projektowaniu pojazdów. Jego wspornik waży 404 gramy i w konkursie zajął szóste miejsce.

GE ogłosiło konkurs 3D Printing Design Quest kilka miesięcy temu. Inicjatywa łączy potencjał i wiedzę GE z możliwościami globalnej społeczności wytwórców. Celem konkursu jest promocja współpracy między obiema stronami. Zadaniem wynalazców z całego świata było przeprojektowanie wspornika silników odrzutowych za pomocą technologii druku 3D. “Wspornik silnika odrzutowego” brzmi może niepozornie, ale jest to niezwykle ważny element całej konstrukcji – przejmuje na siebie ciężar silnika w trakcie jego eksploatacji i musi być na tyle wytrzymały by nie zniekształcił się lub rozpadł w wyniku silnych drgań, jakim silnik poddawany jest podczas lotu. Wytwarzanie addytywne może zredukować wagę samolotu o około 450 kilogramów, zmniejszając tym samym zużycie paliwa przez maszynę. Konkurs łączy możliwości wytwarzania addytywnego z potencjałem drzemiącym w otwartej innowacji. Efektem są rozwiązania, które nie tylko zmniejszają wagę wspornika, ale zwiększają jego wytrzymałość i parametry eksploatacyjne.

Konkurs 3D Printing Design Quest i rozwój technologii drukowania przestrzennego to przykłady zaangażowania GE w rozwój rewolucyjnych technologii produkcji. GE jest największym użytkownikiem technologii drukowania przestrzennego przy produkcji części metalowych. Zakłady produkcyjne firmy w Cincinnati w Ohio już dziś wykonują projekty w technologii drukowania przestrzennego, jest ona rozwijana jest także przez 600 inżynierów pracujących w 21 zakładach na całym świecie.

Finaliści pierwszego etapu konkursu zostali ogłoszeni we wrześniu – wśród nich znaleźli się uczestnicy z Australii, Francji, Węgier, Indonezji, Włoch, Rumunii, Polski, Szwecji i Zjednoczonego Królestwa. Dziesięć najlepszych projektów zostało następnie wykonanych w zakładach wytwarzania addytywnego GE Aviation w Cincinnati. W dalszej kolejności poddano je rygorystycznym testom obciążeniowym w Global Research Center w Niskayuna aby upewnić się, że zwycięskie projekty spełniają najwyższe standardy jakości i wytrzymałości.

Pełna lista zwycięzców i ich projekty:

1. Nagroda – 7000 dolarów: M Arie Kurniawan, Indonezja.

2. Nagroda – 5000 dolarów: dr Thomas Johansson, Szwecja.

3. Nagroda – 3000 dolarów: Sebastien Vavassori, Zjednoczone Królestwo.

Miejsca 4-8 - po 1000 dolarów: Nic Adams, Australia; Fidel Chirtes, Rumunia; Mandli Peter, Węgry; Andreas Anedda, Włochy; Piotr Mikulski, Polska.

Komentarze