FAA certyfikowała pierwszą część silnika wydrukowaną w 3D

Od kilku ostatnich lat widzimy jak ogromny wpływ na przemysł ma technika druku 3D. Lotnictwo nie jest tutaj wyjątkiem. Na początku tego roku byliśmy świadkami premiery silnika odrzutowego, wykonanego w całości w drukarce 3D. Teraz, koncern General Electric pokazał pierwszy na świecie element silnika wykonany techniką druku 3D, który uzyskał certyfikat FAA.

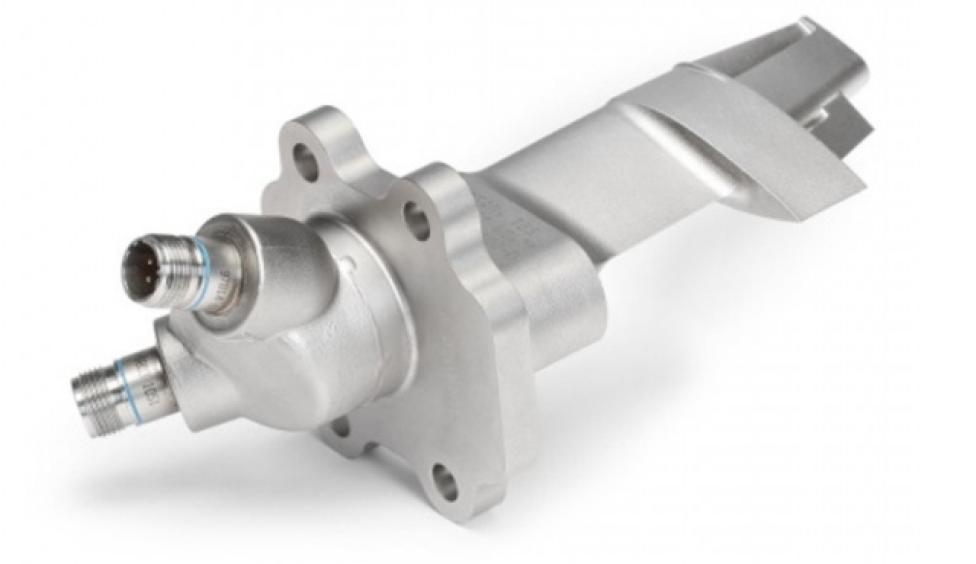

Obudowa czujnika temperatury dyszy wlotowej sprężarki o nazwie T25 została wyprodukowana w technice 3D przez spółkę GE Aviation. Element posłuży do modernizacji ponad 400 silników GE90-94B zamontowanych na samolotach B777.

T25 to owoc ponad 10 lat eksperymentów i badań. Proces odlewania i frezowania metalu został w tym przypadku zastąpiony nanoszeniem kolejnych warstw materiału na podstawie projektu w pliku CAD, podobnie jak ma to miejsce w domowej drukarce 3D.

Element powstał jednak nie z tworzywa sztucznego, a z drobnego proszku stopu chromu i kobaltu. Cienka warstwa proszku jest równomiernie rozprowadzana, a promień lasera nadaje mu odpowiedni kształt. Proces się powtarza, aż część jest gotowa. Wystarczy potem tylko zdmuchnąć nadmiar proszku i oczyścić powstałą część.

.jpg)

Ta metoda ma szereg plusów. Powstały element może być lekki, bardzo skomplikowany, a jednocześnie wykonany jako jednorodna część, bez dodatkowych fragmentów łączonych potem razem. Daje to możliwość realizowania projektów do tej pory niemożliwych do wykonania. I to w o wiele krótszym czasie i po niższych kosztach.

Zdaniem GE, wykonanie prototypu T25 w tradycyjny sposób trwałoby co najmniej rok dłużej.

T25 to pierwsza wydrukowana w 3D część, która “trafi do służby”, ale z pewnością nie będzie ostatnią. GE oznajmia, że w silniku odrzutowym nowej generacji LEAP (którego testy właśnie trwają) znajdzie się w sumie 19 wydrukowanych w 3D dysz paliwowych.

- Druk 3D pozwolił nam błyskawicznie zaprojektować, wykonać i wdrożyć prototyp. Projekt był gotowy w październiku zeszłego roku, w lutym dostaliśmy certyfikat FAA, a część trafi do silników w przyszłym tygodniu. To byłoby niemożliwe używając tradycyjnych metod – powiedział Bill Millhaem, dyrektor generalny programu GE90 i GE9X.

Komentarze