GE wykorzysta druk 3D do budowy nowego silnika

W nowych zakładach GE Aviation w Indianie powstanie pierwszy silnik odrzutowy samolotu pasażerskiego wyposażony w dysze wylotowe wykonane w technologii druku 3D. Do budowy silnika wykorzystane zostaną także materiały nowej generacji, w tym kompozyty z matrycą ceramiczną o wysokiej wytrzymałości na temperaturę oraz łopatki wentylatora z włókna węglowego formowane w trzech wymiarach jednocześnie. Dotychczas złożono na niego ponad 6000 zamówień w 20 krajach. Ich łączna wartość wynosi 78 miliardów dolarów (według cennika proponowanego w USA).

Mimo że silnik o nazwie LEAP wejdzie do eksploatacji najwcześniej w 2016 roku, to już dziś jest to najlepiej sprzedający się silnik GE Aviation.

Silnik LEAP buduje CFM International, joint venture GE i francuskiej Snecmy (Safran). W ramach partnerstwa zaprojektowano trzy wersje silnika. Otrzymają je wąskokadłubowe samoloty nowej generacji: Airbus A320neo, Boeing 737 MAX i COMAC C919. Boeing szacuje, że na przestrzeni kolejnych dwudziestu lat samoloty wąskokadłubowe stanowić będą 70% zamówień na samoloty komercyjne oraz 47% całkowitej wartości rynku.

Każdy silnik wyposażony jest w 19 dysz wylotowych wykonanych w technologii druku 3D, łopatki z materiałów kompozytowych z włókna węglowego czwartej generacji oraz części wyprodukowane z kompozytów z matrycą ceramiczną.

Dysze wylotowe wykonane w technologii druku 3D są pięć razy bardziej wytrzymałe niż dotychczasowe dysze. Dzięki zastosowanemu rozwiązaniu uproszczono projekt zmniejszając liczbę spawów i lutowin z 25 do zaledwie pięciu.

Części wykonane z kompozytów z matrycą ceramiczną pozwolą zmniejszyć wagę konstrukcji oraz zwiększyć jej wytrzymałość na wysokie temperatury. Są one o dwie trzecie lżejsze niż części wykonane z metalu i wytrzymują temperatury o 20% wyższe niż ich metalowe odpowiedniki. Dzięki temu są w stanie funkcjonować w środowisku, w którym większość stopów zawodzi.

„Kiedy pomyślimy o całości konstrukcji, wówczas wpływ na wagę silnika mają nie tylko części z kompozytów ważące trzy razy mniej niż dotychczas”, mówi Michael Kauffman z działu produkcji GE Aviation. „Żeby unieść nowe lekkie łopatki, dysk turbiny wykonany ze stopu niklowego wcale nie musi być już taki ciężki, w dodatku można odchudzić łożyska i inne części dzięki zmniejszonej sile odśrodkowej. Fizyka działa w tym wypadku na naszą korzyść”.

W stosunku do identycznej konstrukcji, która wykonana byłaby z tradycyjnych materiałów, nowe technologie pozwoliły projektantom zmniejszyć wagę silnika o setki kilogramów, poszerzyć zakres temperatur, w których może pracować, a także podnieść jego sprawność. „Staramy się maksymalnie wykorzystać potencjał, jaki drzemie w materiałach nowej generacji. Pozwoli nam to zmniejszyć wagę silników, które będą zdolne pracować w wyższych temperaturach i zmniejszonym zapotrzebowaniu na chłodzenie” - mówi Kauffman. „W konsekwencji samoloty będą bardziej wydajne i tańsze w eksploatacji”.

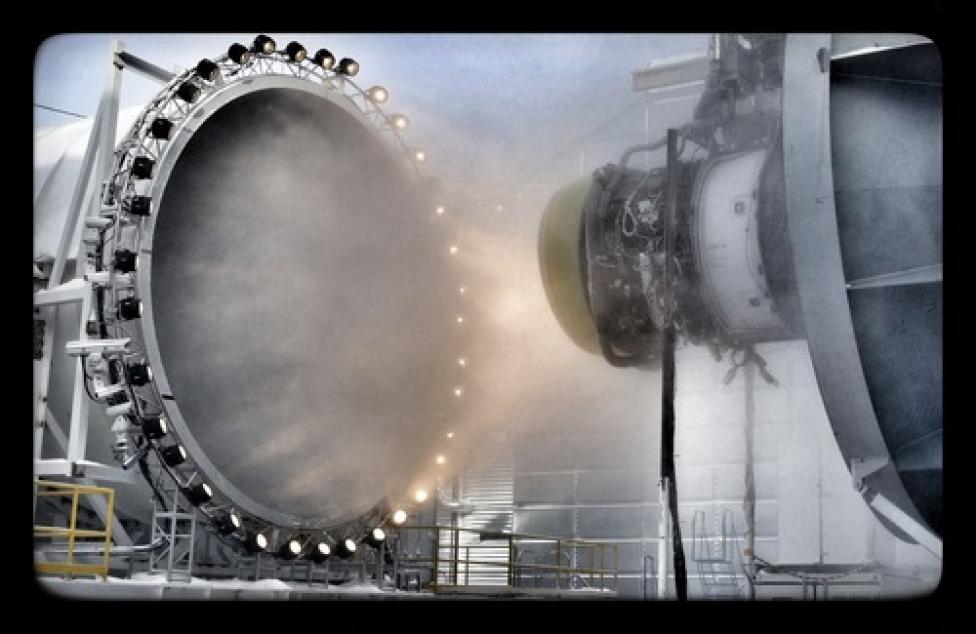

Prace nad budową i certyfikacją pierwszego silnika LEAP weszły już w zaawansowaną fazę. Konstrukcja poddawana jest próbom w ośrodkach GE i Snecmy w Ohio, we Francji, a ostatnio także w Kanadzie.

Próby mają na celu sprawdzenie poszczególnych układów silnika oraz jego funkcjonalność. W trakcie prób naziemnych i lotów doświadczalnych silnik zostanie rozłożony i ponownie złożony 60 razy, w międzyczasie będzie też mógł być uzupełniany o kolejne części. Do 2016 roku silnik przejdzie próby odpowiadające 15 latom eksploatacji.

GE inwestuje rocznie miliard dolarów w badania i rozwój napędów odrzutowych. Dzięki temu naukowcy z GE Global Research od dwudziestu lat mogą testować najnowocześniejsze rozwiązania, które zastosowano przy budowie silnika LEAP, w tym kompozyty z matrycą ceramiczną, druk 3D i nowoczesne układy sterowania.

Komentarze